Компьютерра

24.05.2010 - 30.05.2010

Большие новости

Винчестер с улицы Disk Drive

В 2007 году компания Seagate объявила о закрытии одного из своих заводов, расположенного в графстве Лондондерри, Северная Ирландия. Не повезло фабрике в Лимавэди, которая выпускала магнитные пластины для жёстких дисков. Как тогда сообщалось, завод просто утратил свои конкурентные преимущества из-за возросших издержек производства.

Второй североирландский завод Seagate, расположенный в нескольких десятках километров от Лимавэди на улице под говорящим названием Disk Drive, вряд ли рискует попасть под статью о сокращении издержек. На нём выпускаются головки для чтения/записи, которые используются в 25 процентах всех продающихся в мире жёстких дисков. Неудивительно, что этот завод стал целью экскурсии, регулярно организуемой Seagate для журналистов. Лучшее место, чтобы показать всю высокотехнологичность компании, вообразить себе трудно.

О фабрике

Фабрика в Спрингтауне, пригороде Лондондерри, была основана в 1993 году. Первую очередь завода запустили уже через четыре года, а вторую — ещё через семь лет. За это время к фабрике успели пристроить второй корпус и сформировать команду инженеров подразделения R&D. Сейчас завод снова начал расширяться: в комнате, где журналистам показывали презентации и поили чаем, периодически дрожали стены, а по коридорам бродили угрюмые люди в строительных касках. Так происходит увеличение площади чистых комнат.

Само местечко Спрингтаун было выбрано Seagate в начале девяностых годов благодаря хорошему уровню образования местного населения при низкой зарплате и высокой безработице. Сейчас в Спрингтауне работает полторы тысячи человек, включая временных «контракторов». На заводе довольно высокая концентрация опытных специалистов на один квадратный метр. Подавляющее число работников имеют высшее образование, среди них 70 человек получили степень магистра, а 47 — доктора наук.

О вафлях

Seagate выпускает более 600 млн. головок для жестких дисков в год. Из них 80 процентов производится на заводе в Лондондерри, а оставшиеся 20 — в американском Миннеаполисе.

Технологический процесс производства головок включает в себя 700 стадий. Во многом он напоминает процесс производства процессоров: головки поатомно выращиваются на подложках, из которых затем вырезаются. Материал пластин — керамика, точнее алюминий-карбид титана (AlTiC), хотя ещё совсем недавно использовался кремний. На одной такой «вафле» находится несколько десятков тысяч головок. Примерно два процента из них будет отбраковано.

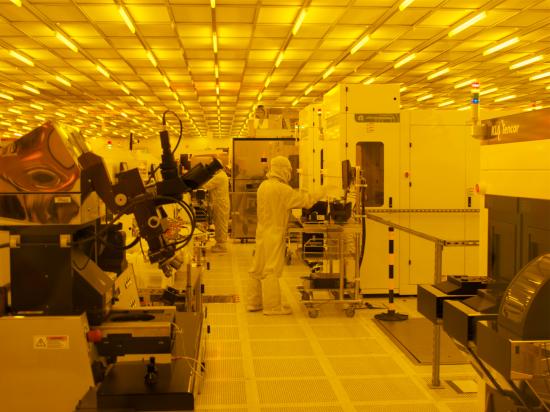

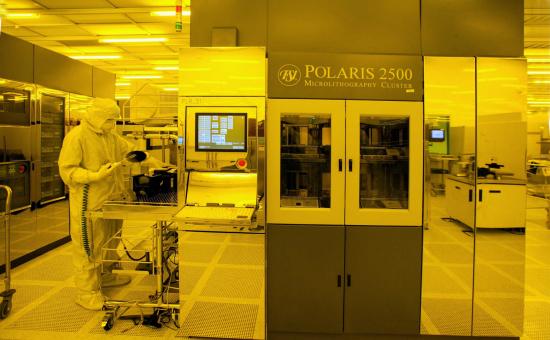

Все производство сосредоточено в чистых комнатах площадью 135 тыс. кв. футов (12,5 тыс. кв. метров). К комнатам применяются строгие требования по температуре, влажности воздуха, а в некоторых случаях по освещению: главные технологические процессы протекают в комнатах залитых равномерным жёлтым светом. Высокоточное производство также требует наличие специального демпфирующего пола, компенсирующего вибрацию. Необходимость минимизировать уровень дрожания пола также объясняет расположение завода — вдалеке от железнодорожных путей и других регулярных источников колебаний.

Свободно фотографировать фабрику журналистам, конечно, не разрешили. Снимать можно было только через строго определенные окна и только строго определенное оборудование. Другими словами, всё, что вы видите на фотографиях, не представляет интереса для конкурента на букву W, но вполне отражает атмосферу завода.

Люди передвигаются по комнате в специальных костюмах и масках. Трогать руками «вафли» категорически запрещено — нужно использовать специальные вакуумные присоски.

Несмотря на кажущуюся строгость и уныние, в комнатах очень громко играет музыка, в основном рок, так что людям в белых халатах, выполняющим рутинные операции, не скучно.

Персонала в чистых комнатах не очень много. Все процессы производства автоматизированы, даже стенд контроля качества теперь полностью самостоятелен. Ещё несколько лет назад им управлял человек, сравнивая изготовленные головки с эталоном в буквальном смысле глазами. Сейчас основная роль работников заключается в переносе подложек с одного производственного этапа на другой.

В чистых комнатах, помимо постоянных работников завода, можно встретить контракторов. Чаще всего это технический персонал из Японии, «поставляемый» вместе с оборудованием. Техника производится по индивидуальным заказам Seagate и обслуживается специальными людьми. Оригинальность оборудования — это главная причина, по которой чистую комнату нельзя свободно фотографировать.

Произведённые головки в Лондондерри долго не задерживаются: их отправляют в Корат или Бангкок, где они монтируются на слайдеры. Окончательная сборка винчестеров из компонентов, изготовленных в разных частях света, происходит в Китае или Малайзии.

О будущем

На вопросы о будущем жестких дисков Алан Джонсли, директор научно-исследовательского направления Seagate, отвечал уклончиво. Главное, что он дал понять: время тотального перехода на SSD ещё не настало. Конечно, развитие SSD сейчас в приоритете, но потенциал обычных магнитных жестких дисков раскрыт далеко не полностью. Как только массовому рынку перестанет хватать нынешних объёмов, винчестеры перейдут на новую технологию термомагнитной записи (Heat-assisted magnetic recording, HAMR). Над ней Seagate ведёт работу с 1998 года и имеет множество полностью рабочих прототипов.