С помощью особых веществ — эмульгаторов рассчитывают уменьшить распыление горючего при ударе, снизить его способность интенсивно растекаться в случае повреждения баков. В журнале «Интеравиа эйр леттр» указывалось, например, что один из видов эмульгированного горючего для реактивных самолетов при температуре плюс 25 градусов не загорается во время контакта с огнем в течение часа, тогда как обычное топливо воспламеняется практически мгновенно. Однако достигается все это довольно дорогой ценой. У вязкого топлива ухудшается эффективность сгорания, его труднее перекачивать по обычным топливным системам.

Многим, вероятно, известно, что вещества, плохо проводящие электрический ток (диэлектрики), обладают свойством накапливать заряды статического электричества. Если учесть, что углеводородные топлива — типичные диэлектрики, то становится понятным, как опасно соседство горючих паров топлива с искрой от разряда накопленного статического электричества. Даже очень тщательное заземление резервуаров, цистерн, трубопроводов и заправочного оборудования полностью не устраняет накопления зарядов. Специалистам пришлось и здесь обратиться к так называемым антистатическим присадкам. Благодаря их применению удалось значительно уменьшить пожарную опасность топлива.

Основательно поработала химия над совершенствованием нефтяных горюче-смазочных материалов. В гигантских масштабах выросло и продолжает расти потребление нефтепродуктов во всем мире. Для вооруженных сил, подчеркивает зарубежная печать, эта проблема приобретает особую остроту: миллионы тонн разнообразного топлива, необходимого боевым машинам, авиации и кораблям, чрезвычайно усложнили задачу снабжения войск горючим. Подсчеты иностранных специалистов показали, что среднесуточный расход материальных средств пехотной дивизии, например, увеличился по сравнению с периодом второй мировой войны приблизительно в три раза и может составить 1200 тонн, причем около 65 процентов объема тыловых перевозок падает на горюче-смазочные материалы.

В последние годы за рубежом прилагают большие усилия для устранения трудностей в снабжении войск горючим. Этим, в частности, объясняется появление многотопливных двигателей, способных работать с одинаковым успехом на бензине, реактивном и дизельном топливах, с другой стороны, предпринимаются попытки разработать некое универсальное топливо, годное для двигателей разных типов. Однако, даже если удастся создать практически пригодные многотопливные двигатели и многодвигательное топливо, отмечают специалисты, это не снимает главной проблемы — как сократить объем перевозок при снабжении войск горючим.

Прежде всего обратили внимание на громоздкость, неудобство и малую эффективность средств транспортировки и хранения горючего. Ведь основным материалом для изготовления резервуаров, цистерн, бочек и другой тары служит сталь. Замена ее легкими синтетическими материалами из арсеналов достижений современной химии открыла реальные возможности приостановить непрерывное «утяжеление» тыла войск. Наибольшее распространение, указывается в зарубежной печати, синтетические изделия получили в войсковом звене. Это — мягкие резервуары, перекатывающиеся контейнеры, эластичные буксируемые баржи, гибкие трубопроводы.

Мягкие резервуары не только снизили вес тары, но и упростили процесс транспортировки и хранения горюче-смазочных материалов. С их помощью, по существу, любой транспорт: железнодорожные вагоны и платформы, грузовые автомобили и бронетранспортеры, сухогрузные суда и баржи, самолеты и вертолеты — все может быть использовано для доставки топлива. Мягкие резервуары удобны при организации подвижных складов горючего, позволяют хранить топливо под водой. При этом хранилища большой емкости сооружаются легко и быстро, что особенно важно в боевых условиях.

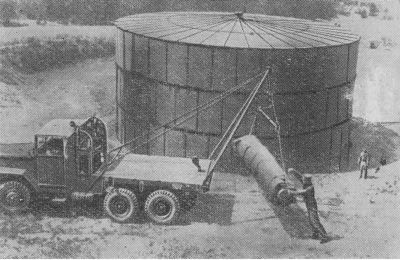

Вот, например, как выглядит мягкий резервуар емкостью 1600 кубометров, изготовленный из нейлоновой ткани с покрытием из синтетической резины. Длина его — 49,4 метра, ширина—14,9 метра, вес оболочки — 1043 килограмма. В скатанном виде это — рулон шириной 4 метра и диаметром 0,9 метра. В рабочем положении резервуар устанавливается в яме глубиной 3,7 метра, которая подготавливается обычными землеройными машинами. Его установка, пишет журнал «Арми информейшн дайджест», требует 200 человеко-часов рабочего времени. Для сравнения можно указать, что сборно-разборный стальной резервуар такой же емкости весит около 38 тонн, в 37 раз больше, и для его установки необходимо в 10 раз больше времени (рис. 15).

Во многих странах для доставки топлива по воде применяют мягкие буксируемые баржи. Их емкость достигает 10 000 кубометров. В отличие от танкеров они обладают очень малой осадкой и поэтому по воде могут быть отбуксированы к необорудованному побережью. В порожнем состоянии они свертываются и доступны для перевозки любым видом транспорта. Существуют буксируемые и по суше резервуары — перекатывающиеся контейнеры. Некоторые зарубежные специалисты указывают, что в ряде случаев для их буксировки можно использовать и боевые машины. Например, танк будет в состоянии сам перевозить дополнительную заправку горючего.

Внедрение синтетики, как видно, в состоянии существенно уменьшить объем перевозок горючего в войсках. Но это, подчеркивают специалисты, тоже не радикальное средство. Вот почему в различных странах все настойчивее ищут способы обеспечить боевые машины более эффективным топливом, занимающим меньший объем и вес, чем существующее, или таким, которое можно получать из дешевого местного сырья.

Одним из направлений этого поиска следует считать попытки использовать в качестве топлива простейшие углеводороды, содержащиеся в нефтяных или природных газах, такие, как метан и пропан. Американские специалисты, например, исследуют возможности применения жидкого метана в качестве топлива для сверхзвуковых самолетов. Главное преимущество жидкого метана по сравнению с обычным реактивным топливом — в его более высокой теплоте сгорания и теплоемкости. Только за счет этого, как полагают, полезная нагрузка транспортного сверхзвукового самолета может быть увеличена почти вдвое. Правда, при этом отмечается, что сжиженный метан значительно дороже керосина, возрастает вес топливной системы самолета, усложняется заправка.

Другой путь поисков — производство углеводородов из заменителей нефтяного сырья: угля, горючих сланцев, битуминозных или нефтяных песков, или синтезом на базе окиси углерода и водорода. Производство такого искусственного жидкого топлива имеет довольно большую историю. Известно, что в фашистской Германии из-за недостатка нефти было освоено промышленное производство бензина методами гидрогенизации угля, а также синтеза на базе окиси углерода и водорода. В Японии времен второй мировой войны получали авиационный бензин из корней сосны. Как говорили в то время японцы, «корней 200 сосновых деревьев достаточно, чтобы самолет мог продержаться в воздухе в течение часа». В июне 1945 года путем переработки корней сосны вырабатывалось около девяти тысяч тонн бензина.

Однако искусственное жидкое топливо из ненефтяного сырья обходилось значительно дороже нефтяного. Поэтому в послевоенные годы в капиталистических странах его производство было сведено до минимума, хотя исследования в этой области не прекращались. В настоящее время, указывает печать, положение изменилось. Достижения химии создали возможность снизить стоимость искусственных жидких углеводородных топлив. Теперь они в состоянии конкурировать по стоимости с нефтяными топливами. Предполагают, что к 1980 году потребление искусственных жидких топлив, получаемых на базе угля, сланцев и битуминозных песков, только в США и Канаде может составить миллионы тонн в год.

Особые надежды возлагают зарубежные специалисты на поиск неуглеводородных видов топлива. Оказалось, что некоторые вещества, например аммиак, обеспечивают при сгорании более полное использование воздуха. Благодаря этому мощность, скажем, танкового дизельного двигателя на аммиаке возрастает на треть. Кроме того, подчеркивается в печати, аммиак можно получать из воздуха и воды непосредственно в районе военных действий.

Однако прежде чем аммиак удастся сделать моторным топливом, предстоит преодолеть немало трудностей. Дело в том, что аммиак — летучее и ядовитое вещество. Чтобы сохранить его в жидком виде при нормальной температуре, необходимо в резервуарах поддерживать давление 14 атмосфер. Большая летучесть аммиака требует специальных дозирующих и впрыскивающих устройств, иначе горючее начнет интенсивно испаряться в системе питания. В довершение ко всему аммиак несовместим со сплавами меди и цинка, многими другими металлами.