Вот уж действительно безграничный источник энергии.

Двигатели

Человек, живущий в XX веке, привык пользоваться разнообразными двигателями, выполняющими за него огромную работу, облегчающими труд, удесятеряющими его силы.

До настоящего времени в сельском хозяйстве многих стран применяются ветряные мельницы. Этот простейший двигатель, использующий энергию ветра, служит человеку уже много веков. Лопасть такого двигателя плоская. Она поставлена под некоторым углом к направлению ветра. Набегающий поток воздуха, ударяясь о лопасти, расположенные по окружности, вращает колесо.

Понятно, что ветряной двигатель можно обратить: если какой-либо мотор будет вращать его, то лопасти будут отбрасывать сильную струю воздуха вдоль оси вращения. При установке такой системы на глиссере, самолете или вертолете мы говорим о воздушном винте. Реакция струи, отбрасываемой винтом, тянет глиссер или самолет и создает подъемную силу у вертолета.

По-видимому, первым двигателем, использованным человеком для своих нужд, была водяная (гидравлическая) турбина в самой примитивной ее модификации – в виде водяного колеса.

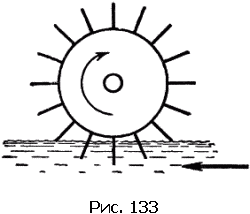

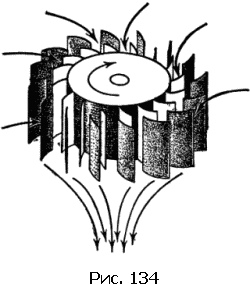

Рис. 133 изображает так называемое подливное водяное колесо. Ударяясь о погруженную в воду лопатку колеса, струя воды отдает ей часть своей кинетической энергии. Лопатка приходит в движение. Так как она жестко связана с колесом, то колесо начинает вращаться. Но сразу видно, что перпендикулярно к потоку в каждый момент времени может стоять только одна лопатка. Остальные образуют острые углы с набегающими струями, отбирая от них меньше энергии, чем перпендикулярная лопатка. Коэффициент полезного действия такого колеса невысок. Путь его повышения очевиден: надо сделать так, чтобы перпендикулярно к набегающему потоку стояли все лопатки колеса. Осуществить эту идею удается при помощи направляющего аппарата. Из рис. 134 ясно, что при этом для успешной работы турбины необходимо наличие разности уровней воды. Мы приходим к схеме современной гидроэлектростанции, мощная плотина которой с громадной силой бросает массы воды на лопатки турбин. Выполненные на высоком уровне современного инженерного искусства, гидравлические турбины проектируются на мощности, превышающие 100000 кВт, и имеют при этом КПД 95 %. Поскольку эти мощности создаются при довольно малых оборотах (порядка 100 в минуту), строящиеся сейчас гидравлические турбины поражают размерами и весом. Так, высота рабочего колеса турбины Волжской ГЭС им. Ленина – около 10 м, вес 420 т.

Важное преимущество турбины – чрезвычайная простота преобразования поступательного движения воды во вращательное движение. Поэтому этот принцип широко используется в двигателях, внешне совершенно не напоминающих водяные колеса. Когда на лопатки давит пар, то мы имеем паровую турбину. Нам уже известно, что для повышения КПД необходимо повышать температуру рабочего тела. На современных тепловых электростанциях (ТЭЦ) в турбины пускается пар, имеющий температуру 580 °C и давление 240 атм. Теоретический предел КПД такой турбины, если считать, что холодильник имеет температуру 20 °C, равен 66 %. Практически достигается КПД, равный 42 %. Таким образом, паровые турбины – это хорошие современные двигатели. Они имеют мощность до 300 000 кВт в одной установке. Такая турбина расходует более 900 т пара высокого давления в час. Но совершенно ясно, что получение подобных количеств пара – сложная техническая задача. Паровые котлы высокого давления и система подготовки и подачи топлива занимают большую часть объема современной тепловой электростанции. Поэтому для транспортных целей паровые турбины употребляются лишь на крупных судах – турбоходах.

За последние годы в печати стало появляться слово «турбоэлектроход». Смысл этого названия выясняется просто: на таком корабле пар приводит в движение турбины, турбины в свою очередь приводят в движение мощные генераторы постоянного тока, а винты размещаются на валах электромоторов. Не лишнее ли это усложнение? Почему бы не поместить винт прямо на вал турбины? Здесь мы сталкиваемся с новым вопросом – тяговой характеристикой двигателя.

Дело в том, что паровая турбина развивает максимальную мощность лишь при строго определенных оборотах. Так, мощные турбины наших электростанций делают 3000 оборотов в минуту. При замедлении вращения мощность падает. Ясно, что если бы винты находились прямо на валу турбин, то корабль, снабженный такой силовой установкой, обладал бы неважными ходовыми качествами. Электрический же мотор постоянного тока имеет идеальную тяговую характеристику: чем больше силы сопротивления, тем большее тяговое усилие он развивает, причем такой мотор может отдавать большую мощность при малых оборотах, в момент трогания с места.

Таким образом, генератор и мотор постоянного тока, стоящие между турбиной и винтом турбоэлектрохода, играют роль бесступенчатой автоматической коробки передач, обладающей высоким совершенством. Может показаться, что такая система несколько громоздка, но при больших мощностях современных турбоэлектроходов любая другая была бы столь же объемистой, но менее надежной.

Значительно усовершенствовать силовую установку турбоэлектрохода можно с другой стороны: весьма выгодно заменить громоздкие паровые котлы атомным реактором. При этом достигается огромная экономия на объеме топлива, которое приходится брать в рейс.

Мировую известность получил первый советский атомный ледокол «Ленин». Мощность его двигателей равна 44000 л.с., водоизмещение 16000 т. Ядерная силовая установка этого турбоэлектрохода обеспечивает автономность плавания более года.

Итак, для паровой турбины нужен мощный посторонний источник теплового потока. Будь то топка парового котла или урановый реактор, – на нынешнем уровне развития техники эти источники имеют настолько значительные размеры и вес, что установка паровой турбины на автомобиле или самолете совершенно нецелесообразна: слишком велик будет суммарный вес двигателя и нагревателя в пересчете на одну лошадиную силу. Нельзя ли избавиться от постороннего нагревателя, перенести его внутрь турбины?

Такая установка сконструирована и уже широко используется. Это – газовая турбина. В ней рабочим телом непосредственно являются раскаленные продукты сгорания высокотеплотворного топлива. Этим определяются и важные преимущества газовой турбины перед паровой, и большие технические трудности, связанные с обеспечением ее надежной работы.

Преимущества очевидны: камера сгорания для сжигания топлива имеет малые размеры и может быть размещена под кожухом турбины, а продукты сгорания горючей смеси, состоящей, например, из распыленного керосина и кислорода, имеют температуру, недосягаемую для пара. Тепловой поток, образующийся в камере сгорания газовой турбины, очень интенсивен, что дает возможность получить высокий КПД.

Но эти преимущества оборачиваются и недостатками. Стальные лопатки турбины работают в струях газа, имеющих температуру до 1200 °C и неизбежно насыщенных микроскопическими зольными частицами. Легко себе представить, какие высокие требования приходится предъявлять к материалам, из которых изготовляют газовые турбины. При попытке же сконструировать газовую турбину мощностью около 200 л.с. для легкового автомобиля пришлось столкнуться с совсем уже своеобразной трудностью: турбина получалась столь малых размеров, что обычные инженерные решения и привычные материалы и вовсе отказались служить. Однако технические трудности уже преодолеваются. Первые экспериментальные автомобили с газовыми турбинами проходят испытания.

Легче оказалось использовать газовую турбину на железнодорожном транспорте. Локомотивы с газовыми турбинами – газотурбовозы – уже получают права гражданства.